Le 7 novembre dernier, GCK annonçait le lancement de la société Flex’Hy, dédiée à la distribution d’hydrogène, pour amorcer l’écosystème recourant à cette solution énergétique via des stations ou solutions mobiles.

Le même jour, GCK inaugurait son site industriel de Lempdes (Puy-de-Dôme), 2500 m2 consacrés à la production et à la R&D. Ce bâtiment accueille notamment le développement de prototypes pour l’activité de rétrofit de véhicules lourds, dont font partie les engins de damage.

L’objectif serait d’engager un rétrofit au bout de cinq ans (environ 5 000 heures). Le changement d’énergie viendrait remplacer la remise à neuf des composants de la motorisation thermique.

Frédéric Ruat est à la tête du bureau d’études en charge de ces missions, et ses équipes ne manquent pas d’inventivité pour relever le défi d’intégrer un groupe moteur hydrogène au sein d’une dameuse déséquipée de ses organes liés à une motorisation thermique : « L’un des objectifs est de ne pas dépasser le poids originel de la machine, notamment pour conserver ses capacités ascensionnelles. Nous travaillons en effet sur des machines sans treuil, car nous avons besoin de la place sur la sellette pour installer les réservoirs d’hydrogène. Cet impératif est associé à la position du centre de gravité : après avoir pesé tous les éléments constitutifs de la dameuse, nous avons travaillé sur plusieurs simulations pour optimiser la position des composants du groupe motopropulseur. Le centrage des masses est primordial. »

Tout sauf un démonstrateur.

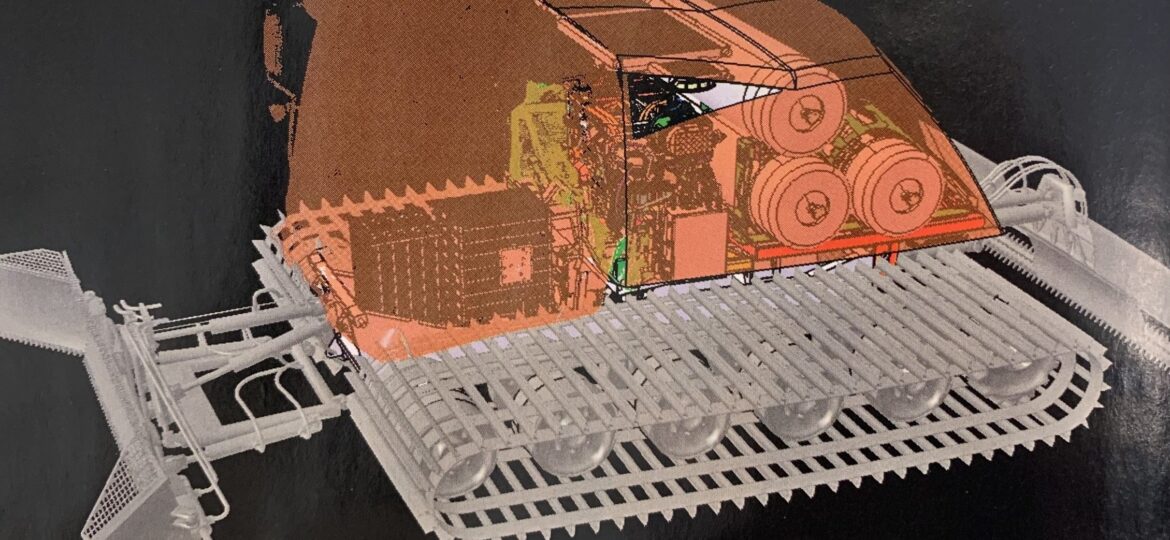

Cela a logiquement abouti à placer les batteries – les éléments les plus denses – au point le plus bas : à l’emplacement du moteur thermique. Vient ensuite le moteur électrique, en prise avec les trois pompes hydrauliques (traction, fraise et accessoires). La fuel cell (pile à combustible) est installée à l’arrière de la cabine (à l’emplacement de l’échappement).

Les trois bonbonnes d’hydrogène forment une pyramide à l’arrière, pour contribuer à l’optimisation de la hauteur du centre de gravité.

« Le travail du bureau d’études n’est pas de réaliser un démonstrateur. Notre priorité est de faire une machine quasiment équivalente au modèle d’origine en termes d’équilibre », insiste Frédéric Ruat.

À la faveur d’un partenariat avec Kässbohrer, GCK travaille actuellement sur le PistenBully 600 Select, un modèle rétrofité. S’il n’a pas encore été envisagé, l’équipement des machines d’autres constructeurs pourrait entrer dans le scope de l’entreprise au regard de la similarité des composants et de la structure des engins de damage.

Quelque peu perturbée par l’approvisionnement en composants, la feuille de route prévoit toujours les premières démonstrations pour cet hiver, avec des premiers modèles pour la saison suivante.